- Home >> Die Lösung >> Standard >> Andere Standards

Schlagleistung von polykristallinen Diamantschneidern

Bei der Durchführung von Erkundungsbohrungen nach Öl, Gas und anderen natürlichen Ressourcen ist es häufig erforderlich, mit Bohrern aus ultraharten Materialien in schwierige unterirdische Gesteinsformationen einzudringen. Bohrer aus Industrie- oder Naturdiamanten, die für solche Arbeiten entwickelt wurden, werden unter extremen Temperatur- und Druckbedingungen hergestellt, um maximale Härte und Haltbarkeit zu erreichen. Beide Merkmale sind wichtige Leistungsindikatoren in dieser abrasiven Hochgeschwindigkeitsumgebung.

Um wettbewerbsfähig zu bleiben, streben Bohrunternehmen danach, die Geschwindigkeit zu maximieren, mit der der Bohrkopf in das Gestein eindringt. Zu früh abgenutzte oder beschädigte Bohrer können diesen Prozess verlangsamen. Um kostspielige Wartungsarbeiten zu reduzieren und die Bohreffizienz zu verbessern, investieren Hersteller viel in Materialien, Ausrüstung und Forschungs- und Entwicklungslabore. Schlagprüfgeräte gehören zu den Werkzeugen, die in diesen Labors zum Vergleich der Materialzusammensetzung von Bohrern, der Schneidstruktur und der Herstellungsprozesse verwendet werden.

Testkonfiguration und -verfahren

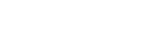

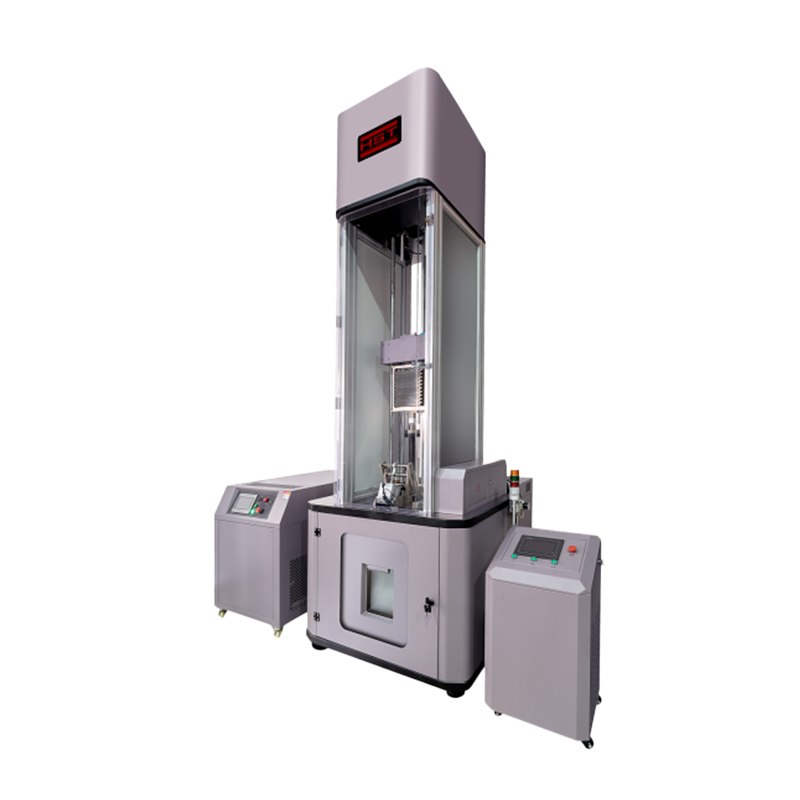

Die Bohrer wurden in einer speziell für die Branche entwickelten Vorrichtung in einem Winkel von ca. 45° gehalten. Zur Durchführung der Tests wurde eine Fallgewichts-Schlagprüfmaschine der HST-DIT-Serie verwendet, die mit einer 222-kN-Tup, Impact-Software und einem maßgeschneiderten Tup-Einsatz ausgestattet war. Aufgrund der Zähigkeit der Proben war der Tup-Einsatz so konzipiert, dass er das Einsetzen und Entfernen eines Hartmetall-Eindringkörpers ermöglichte, der nach jedem Aufprall ausgetauscht werden musste.